在快速发展的复合材料制造领域,碳纤维成型(carbon fiber molding) 已成为高性能工程的核心技术之一。凭借卓越的强度重量比和设计灵活性,碳纤维复合材料正在彻底改变各行业在结构件设计与生产方面的方式。在 双盛,我们融合了先进的模具设计、精密加工和智能化过程控制,提供高可靠性的 碳纤维模具 和 复合材料成型解决方案,以满足新一代制造业的高标准需求。

什么是碳纤维成型?

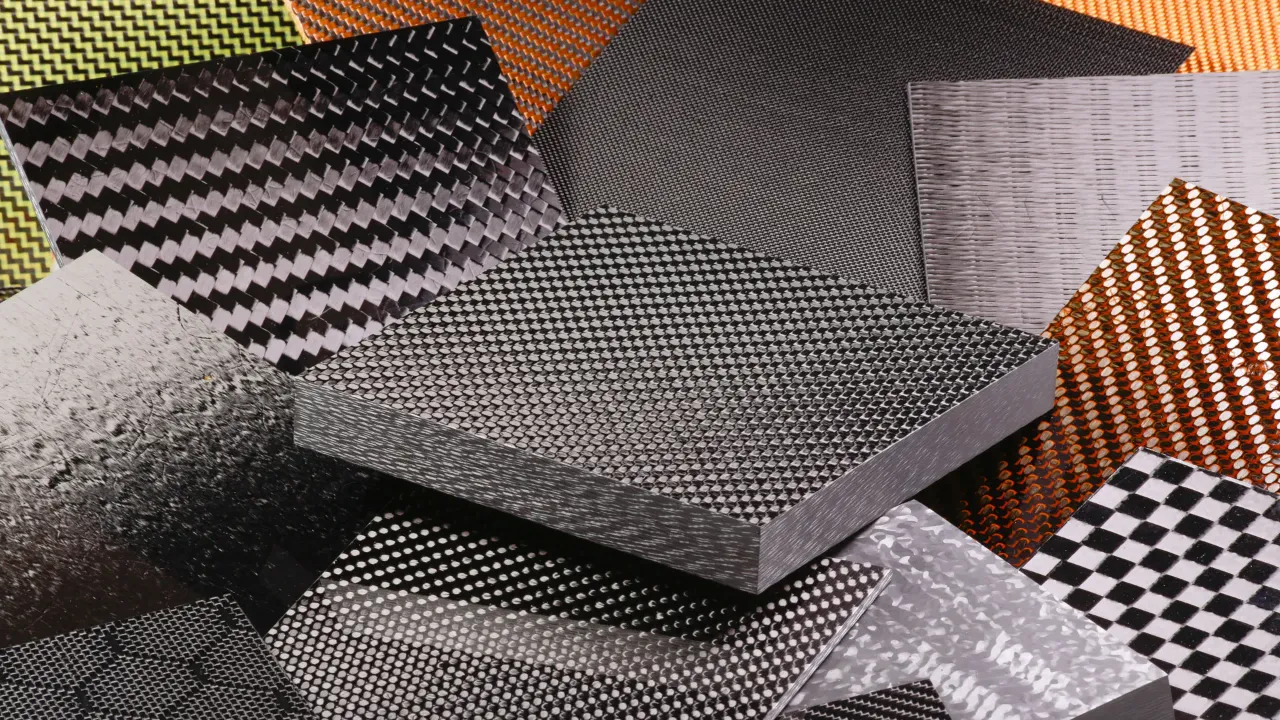

碳纤维成型是一种利用碳纤维增强聚合物(CFRP)材料——由编织碳纤维与树脂基体复合而成——来制造轻质且高强度零部件的工艺。该过程通过热、压力和真空的综合作用,使纤维与树脂固化成型,从而获得比传统金属具有更高强度、更高刚性和更低重量的结构件。

双盛 的专业优势在于设计和制造具有优异尺寸稳定性与高表面精度的 碳纤维模具 与 模压模具,确保批量生产过程中的一致质量与高效节拍。

碳纤维成型工艺流程

碳纤维成型工艺 通常包括以下几个主要阶段:

1. 材料准备

根据零件的三维形状和层叠方向,将碳纤维预浸料或干织物精确裁切。铺层顺序经过精心设计,以实现最佳的强度、刚性与承载性能。

2. 铺层与预成型

在铺层阶段,碳纤维层通过人工或机器人方式铺放在 复合材料模具 内。纤维方向严格控制,以满足设计公差与功能需求。预成型工具可在成型前保持部件的几何形状。

3. 模压与固化

双盛 采用先进的 模压模塑 与 热成型模具 系统,以确保均匀的温度与压力分布。根据不同的树脂体系(环氧树脂、乙烯基树脂或热固性材料),固化过程可在压力机、烘箱或高压釜中完成。

- 模压成型: 确保表面光洁与高尺寸精度。

- 真空辅助成型: 去除气泡并增强纤维与树脂的结合力。

- 高压釜成型: 为结构件提供航空级性能。

4. 脱模与后处理

固化后,成型件脱模并进行修边、抛光或表面涂层处理。双盛 精密设计的 碳纤维模具 采用优化的排气与脱模涂层,大幅降低粘模现象并延长模具寿命。

碳纤维成型的主要优势

与传统金属成形或塑料注塑工艺相比,碳纤维成型具备以下显著性能优势:

- 轻量高强: 以最小重量实现最大结构强度。

- 耐腐蚀与耐高温: 适用于苛刻环境与长期应用。

- 复杂结构可行: 模具可实现复杂三维形状的高重复精度。

- 外观优雅: 碳纤维编织纹理在汽车与工业设计中极具视觉价值。

- 尺寸精度高: 即使在热负载下也能保持严格公差。

碳纤维成型的应用领域

双盛 的 碳纤维成型技术 被广泛应用于多个高端行业:

- 汽车领域: 轻量化车身面板、电动汽车电池盖、后备箱隔板及底部防护系统。

- 航空航天: 内饰面板、结构支撑件及空气动力学外壳。

- 能源与工业: 绝缘壳体、泵壳及高强度外罩。

- 消费品领域: 体育用品、移动设备及精密工具。

双盛在碳纤维模具领域的专业能力

在 双盛,每一副 碳纤维模具 都经过精心设计,确保其在性能、耐用性与维护便捷性方面达到最佳平衡。我们的核心能力包括:

- 3D CAD/CAM 模具设计: 精确控制纤维铺层几何与压力分布。

- 高温模具材料: 采用精密加工钢或铝材,并集成加热通道。

- 先进表面处理技术: 使用防粘涂层,实现顺畅脱模并降低维护频率。

- 真空与排气系统: 优化气体排出与树脂流动,确保无缺陷成型。

碳纤维成型的未来趋势

对可持续轻量化材料的全球需求正在推动 碳纤维成型 技术的持续创新。自动化生产、实时过程监控及碳纤维与玻璃纤维等混合材料的融合,正不断重塑行业格局。双盛 持续投入更智能的模具设计与材料技术研发,以降低废料率、缩短生产周期,并提升产品性能。

结语

随着制造业不断向高效与可持续方向发展,碳纤维成型 成为推动高性能制造的重要技术支撑。凭借在 模压模具 设计、复合材料模具 制造及工艺优化方面的深厚经验,双盛 持续为全球制造商提供领先的轻量化成型解决方案,实现高强度与高品质的完美结合。