随着全球产业持续采用轻量化和高强度的复合材料,复合材料模具(composite tooling)的重要性正以前所未有的速度提升。 从汽车、航空航天到水处理、基础设施和可再生能源领域, 对高精度模具的需求持续增长,例如 SMC 模具、 BMC 模具、 模压模具(compression mold) 以及先进的 复合材料模具系统。

在 双盛塑模,我们研发的复合材料模具可满足热固性模塑、结构复合材料、FRP 产品和高性能工业零件的不断发展需求。 本文将深入探讨复合材料模具在当今快速增长的 FRP 制造领域中的关键技术、优势和市场意义。

什么是复合材料模具(Composite Tooling)?

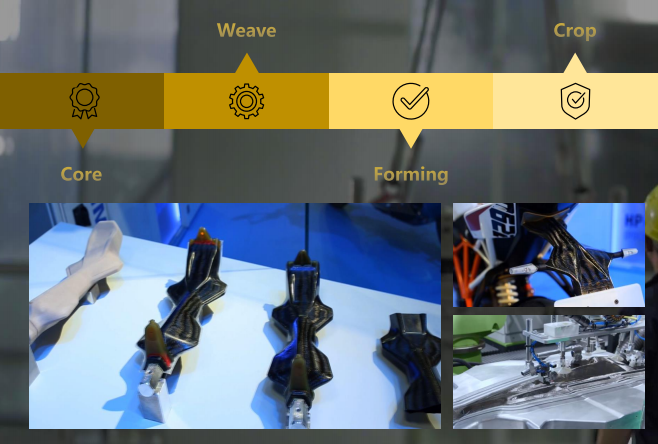

复合材料模具(Composite Tooling) 指用于成型 FRP(纤维增强塑料)制品的专业模具、夹具和生产工具,适用于以下工艺:

- 模压模塑(SMC、BMC、GMT、LFT)

- RTM / HP-RTM

- 真空导入 / VARTM

- 热成型

- 高压釜成型

- 拉挤成型

高质量模具可确保尺寸精度、高效固化、长寿命、高表面质量,以及在大量生产周期中的稳定性。

复合材料模具为何重要

1. 高性能零件的精密制造

复合材料零件(如电池盖、结构面板、GRP 水箱板和电气设备外壳)需要极高的尺寸稳定性。 先进的 模压模具(compression tooling) 可确保:

- 腔体精度一致

- 加热与冷却均匀

- 纤维分布优化

- 优秀的脱模性能

2. 面向大规模生产的高效率

汽车、电气和水处理等行业都依赖高效率的大批量生产工具。 高性能复合材料模具可实现:

- 更短的固化周期

- 更低的废品率

- 更高的重复稳定性

- 减少维护停机时间

3. 实现复杂结构的能力

复合材料允许制造带有加强筋、深腔、倒扣和复杂结构的零件。 复合材料模具 可提供:

- 五轴 CNC 精密加工

- 基于仿真的腔体设计

- 先进的排气与流动控制

- 专业模面涂层与纹理处理

推动复合材料模具发展的关键技术

1. 数字仿真与虚拟成型技术

在开始钢材加工前,工程师会模拟材料流动、固化行为、排气效率和热性能。 这大幅减少试模次数并加快模具交付。

2. 高温模具材料

高端行业需要能承受 180–400°C 的模具。现代模具材料包括:

- 低热膨胀的 Invar 模具

- 镍壳复合材料模具

- 高温碳纤维模具

- 钢-复合材料混合模具

3. 智能加热与真空系统

现代复合材料模具通常集成:

- 内嵌电加热或油加热通道

- 自动 PID 温控系统

- 精准的真空回路

- 优化的冷却回路

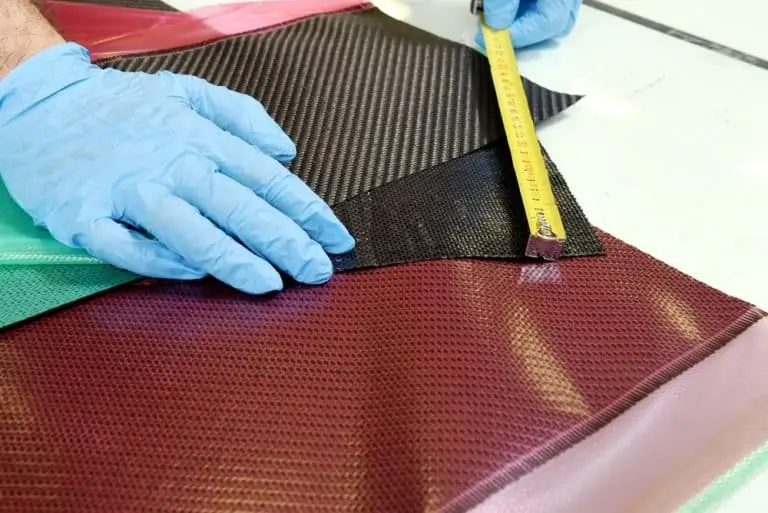

4. 先进的表面处理技术

- 陶瓷涂层

- 镍-PTFE 防粘表面

- 激光纹理

- 半永久脱模体系

复合材料模具的应用领域

汽车行业

- SMC 车身外覆盖件

- 电动车电池包

- 发动机罩与底护板

- 结构支架与加强件

航空航天

- 内饰面板

- 雷达罩

- 整流罩

- 结构复合材料组件

水处理与环保设备

电气与基础设施

- 复合材料电气箱体

- 绝缘部件

- 装饰类及结构类 FRP 零件

为何高质量复合材料模具是明智投资

虽然模具是一项重要的前期投资,但其长期价值至关重要。 高品质复合材料模具可带来:

- 缩短 20–40% 的成型周期

- 更长的模具寿命

- 更低的不良率

- 更高的能效

- 适合批量生产的高重复性

对于希望在全球市场竞争的制造商而言,现代复合材料模具不仅是一件设备投资,更是战略优势。

结论

随着复合材料在交通运输、能源、水务、基础设施和工业领域的不断扩展, 复合材料模具(composite tooling) 已成为确保高质量、高效率和高一致性生产的核心基础。

凭借加热系统、数字仿真、材料工程及 FRP 模具创新等先进技术, 双盛塑模 持续帮助全球制造商提升性能、降低生产成本、增强长期竞争力。