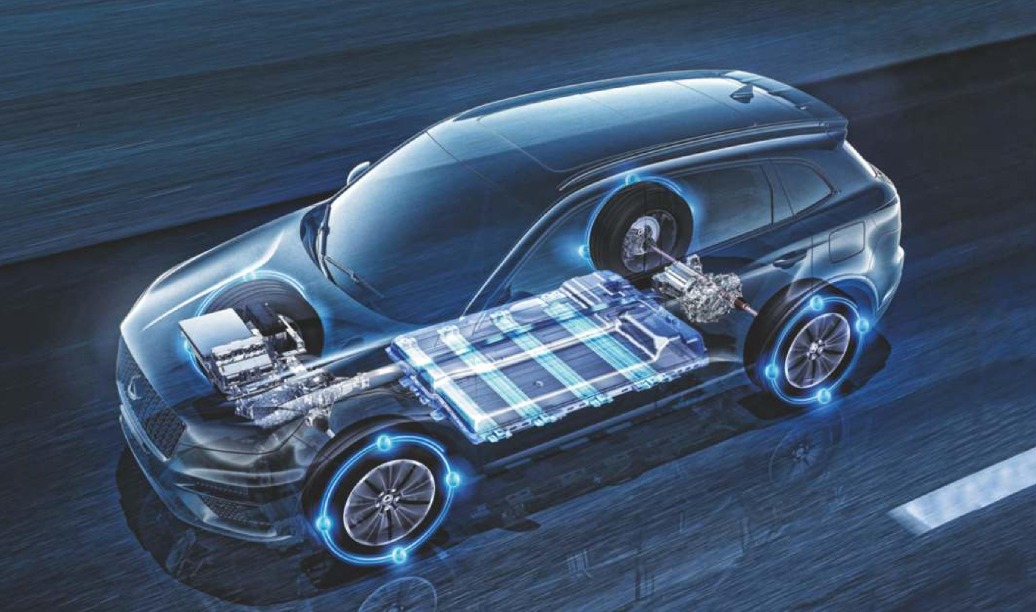

在汽车工业快速变革的时代,新能源汽车(NEVs) 已成为全球创新与可持续发展的焦点。随着市场向电动化和碳中和生产转型,复合材料 在重新定义汽车设计、性能与效率方面发挥着至关重要的作用。其应用不仅仅是金属的替代,更是一场由轻量化、耐用性和高性能需求驱动的结构与制造革命。

轻量化设计的核心驱动力

对于电动汽车而言,减重与能效及续航里程直接相关。每减少一公斤的重量,都会提升能耗表现和电池续航能力。而这正是复合材料优于传统金属(如钢或铝)的关键所在。其高强度重量比能够在不牺牲机械性能的前提下实现显著的减重。

特别是碳纤维增强塑料、玻璃纤维复合材料以及 SMC(片状模塑料)等,已广泛应用于车身结构、发动机盖、车顶以及后备箱盖等部件中。这些材料在提供优异刚度与抗冲击性能的同时,可实现比钢材轻 40–60% 的显著减重。

使用复合模具的关键汽车部件

先进复合部件的生产依赖于高精度的 汽车复合模具。双盛开发出一系列复合模具解决方案,以确保尺寸精度、高效生产和优良的表面质量。

典型应用包括:

- 电池箱体与底护板 —— 采用 SMC 与 BMC 模压复合材料,实现热稳定性与绝缘性能;

- 后备箱衬板与内饰面板 —— 利用轻量化复合成型技术,提升美观度与隔音性能;

- 前端模块与保险杠 —— 受益于热塑性复合材料的高抗冲击性与可回收性。

通过先进的 压缩成型 与热成型工艺,这些复合模具实现了高一致性的批量化生产——成为新能源汽车高产量制造的理想选择。

结构强度与安全性能

复合材料不仅提升了效率,还增强了安全性。通过调整纤维取向与树脂体系,工程师能够实现局部增强、能量吸收和受控变形。例如,在新能源汽车的碰撞区中,SMC 与碳纤维复合部件可有效吸收冲击能量,减少乘员舱变形,从而提升乘员安全。

此外,复合模具还可实现多功能部件一体化设计,减少连接点与紧固件数量。这不仅简化了装配流程,还提升了整体结构强度——这正是新一代汽车设计的重要优势。

电动车系统的热与电优势

新能源汽车需要严格的热管理,以确保电池系统的安全与寿命。复合材料具有天然的热绝缘与抗腐蚀特性,非常适合用于电池箱体、母排及底部护板等暴露于恶劣环境的部件。

此外,非导电复合材料能够防止短路与电磁干扰(EMI),从而确保电驱系统与电子设备的安全运行。

可持续性与循环利用潜力

随着汽车行业向碳中和制造迈进,可持续性已成为同样重要的考量因素。如今,许多复合材料可通过机械或化学方法实现回收再利用。热塑性复合材料与生物基树脂的发展,为新能源汽车行业的循环制造开辟了新的可能。

从生命周期评估(LCA)的角度来看,用复合材料替代钢材,可在整车生命周期内减少约 20–30% 的二氧化碳排放量——这对于实现全球气候目标至关重要。

复合模具成型技术的未来

复合模具设计与成型技术的快速发展,正在持续加速新能源汽车的创新。自动化压缩成型、树脂传递模塑(RTM)以及原位固化监测等新技术正在提升生产效率并缩短周期。

双盛正在将仿真软件与数字孪生技术相结合,以优化材料流动、纤维分布及温度控制。这不仅确保了产品质量的一致性,也显著缩短了复杂电动车部件的开发周期。

结论

复合材料在新能源汽车中的应用,不仅是一种技术趋势,更是一场面向可持续、高性能与创新的系统性变革。借助先进的复合模具成型技术,汽车产业正迈向更智能、更轻量、更绿色的未来出行时代。

随着双盛不断完善其复合模具设计与工艺能力,材料科学与汽车工程的深度融合将塑造新一代电动汽车,为未来交通带来更高效率与更低排放的解决方案。