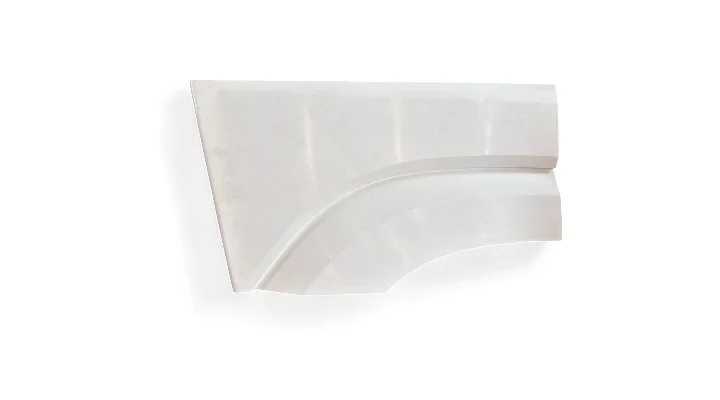

在汽车工业中,翼子板(Fender,又称翼子板外覆盖件 / Wing Panel)是关键的车身外饰部件之一,主要用于防护车身免受道路碎石、水花及轻微碰撞的影响,同时在整车造型与空气动力学性能中也发挥着重要作用。成品翼子板的质量,在很大程度上取决于 翼子板模具(Fender Mould) 在设计与制造过程中的精度与稳定性。

随着轻量化材料与高精度车身覆盖件在汽车行业中的不断应用,汽车翼子板模具在尺寸精度、表面质量、结构稳定性以及批量一致性方面都面临着更加严格的技术要求。本文将从工程与制造的角度,对汽车翼子板模具技术进行系统性、专业化的介绍。

翼子板模具在汽车车身覆盖件制造中的作用

汽车 翼子板模具(Fender Mould) 是一种高精度成形工具,用于制造钢制、铝制或 复合材料 车身翼子板覆盖件。根据不同材料体系与成形工艺,模具主要决定以下关键要素:

- 外表面造型轮廓与整车设计曲面

- 板件厚度分布及局部加强区域

- 边缘轮廓与安装连接界面

- 满足喷涂或涂装要求的表面质量

在复合材料及 SMC 应用 中,模具还直接控制纤维铺放状态、树脂流动路径以及固化条件,这些因素都会对最终零部件的力学性能产生决定性影响。

汽车翼子板常用材料

- 钢板或铝板,用于传统冲压成形翼子板

- SMC(片状模塑料),用于轻量化复合材料翼子板

- 碳纤维或玻璃纤维复合材料,用于高性能或特种车型

不同材料体系对模具结构形式与成形工艺的要求存在显著差异,因此材料选择是翼子板模具设计中的核心因素之一。

翼子板模具类型及成形工艺

模压模具(用于 SMC 翼子板)

SMC 模压模塑工艺因其能够实现轻量化、高强度及优异表面质量,被广泛应用于汽车翼子板制造。典型的 SMC 翼子板模具通常具备以下特征:

- 高度抛光的型腔表面,用于实现 Class A 表面质量

- 精确的分型线设计,以减少后处理工序

- 优化的排气与树脂流动控制结构

- 集成式加热通道,用于稳定可控的固化过程

热成型模具(用于热塑性翼子板)

针对热塑性复合材料翼子板,通常采用热成型模具,将加热后的板材成形为复杂的汽车外覆盖件曲面。此类模具重点关注温度控制精度、成形节拍效率以及稳定的脱模性能。

金属冲压模具(用于金属翼子板)

传统金属翼子板主要通过冲压模具进行生产,而非模压模具。但在复合材料与金属混合结构的发展趋势下,混合型模具与复合工艺方案正逐渐得到应用。

翼子板模具设计中的关键工程要点

尺寸精度与表面质量

汽车翼子板对装配精度和喷涂外观有着极高要求,模具必须在大批量生产条件下持续保持一致的几何精度与表面质量。

热控制与成形稳定性

对于复合材料翼子板模具而言,均匀稳定的温度分布是防止翘曲、表面缺陷及内部残余应力的关键因素。

脱模性能与模具寿命

合理的脱模斜度、表面处理工艺以及脱模系统设计,对于保证稳定脱模和延长模具在汽车量产条件下的使用寿命至关重要。

汽车翼子板模具的制造流程

设计与仿真分析

在正式加工之前,通常采用先进的 CAD 与仿真分析工具,对翼子板造型、材料流动以及结构性能进行优化验证。

高精度 CNC 加工

通过高速 CNC 加工技术,可精确还原现代汽车造型中复杂的曲面过渡与细节特征。

装配、调试与试模

在进入量产前,翼子板模具需进行试模验证,以确认尺寸精度、表面质量以及在实际压机工况下的成形稳定性。

翼子板模具制造的质量控制标准

- 采用三坐标测量系统(CMM)进行尺寸检测

- 表面粗糙度与光泽度检测

- 热性能与温控系统验证

- 重复成形稳定性与耐久性测试

上述质量控制流程确保汽车翼子板模具满足主机厂(OEM)及一级供应商(Tier 1)的技术要求。

结论

在汽车制造领域,高质量的 翼子板模具(Fender Mould) 是实现耐久、轻量化且外观精度优异的翼子板覆盖件的基础。从材料选择、工艺设计到精密加工与质量控制,模具制造的每一个环节都会直接影响整车外观品质、结构性能以及生产效率。

对于面向现代车型平台及复合材料车身结构的制造商而言,专业化的汽车翼子板模具解决方案是构建长期竞争优势的重要支撑。