随着汽车、新能源、航空航天及工业装备等行业持续追求轻量化、高强度与规模化制造解决方案,HP-RTM成型已成为关键的复合材料加工技术之一。 该工艺的核心在于HP-RTM模具(亦称 HP-RTMmould),其直接决定了制品质量、生产效率以及长期制造稳定性。

作为专业的复合材料模具制造商,双盛专注于高精度HP-RTM模具的研发与制造,助力全球客户实现工业化规模的复合材料生产。

什么是HP-RTM成型?

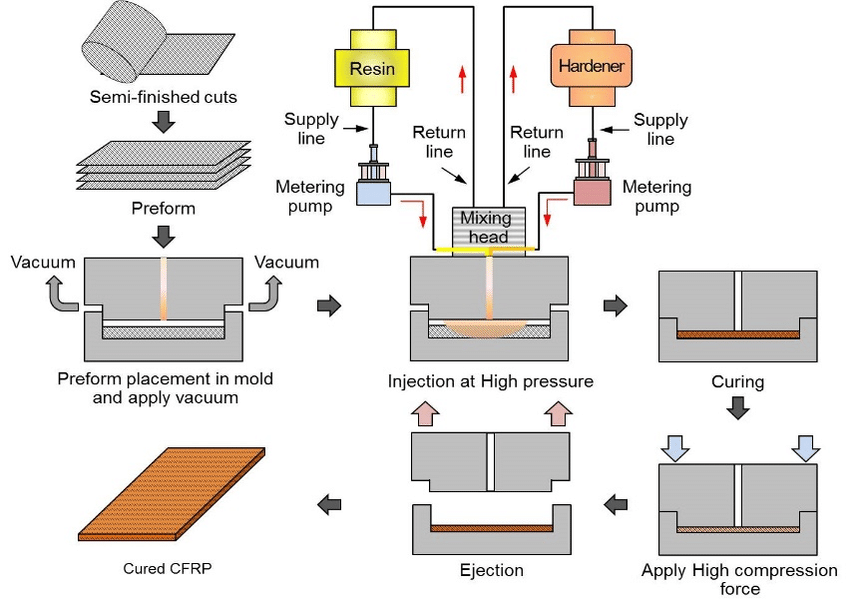

HP-RTM(High Pressure Resin Transfer Molding,高压树脂传递模塑)是一种先进的闭模复合材料成型工艺, 专为纤维增强复合材料的高产量制造而设计。 相比传统 RTM 工艺,HP-RTM通过高压注入树脂, 在显著缩短成型周期的同时,有效提升树脂浸润质量。

HP-RTM成型的主要优势包括:

- 树脂注射速度快,成型周期短

- 高纤维体积分数,优异的力学性能

- 制品双面均可获得高质量表面效果

- 品质稳定,适用于批量化生产

HP-RTM模具的关键作用

HP-RTM成型的成功在很大程度上取决于 HP-RTM模具的质量与设计水平。 在生产过程中,模具需要承受高注射压力、反复的热循环以及持续的机械载荷, 同时还必须保持极高的尺寸精度。

高质量的HP-RTM模具通常具备以下特征:

- 高结构刚性,防止模具变形

- 优化的树脂流道与排气系统

- 高精度加工的型腔表面,实现 Class-A 级表面质量

- 集成加热与温控系统

- 适用于连续批量生产的长使用寿命

HP-RTM模具设计与工程原则

HP-RTM模具设计需要对复合材料、 树脂流动行为以及结构力学有深入理解。 相较于传统压缩成型或低压 RTM 模具, HP-RTM模具对工程精度与工艺控制提出了更高要求。

核心设计考量包括:

- 均匀的树脂分布,避免气孔与干斑

- 在高压条件下实现可控的纤维浸润

- 大尺寸模具表面的热平衡控制

- 可靠的密封性能,确保压力完整性

- 长期生产过程中的成型一致性

HP-RTM模具的材料与制造

HP-RTM模具通常采用高强度钢材或铝合金制造, 具体取决于生产批量与应用需求。 在汽车及结构件领域,钢制HP-RTM模具因其卓越的耐久性与尺寸稳定性而更受青睐。

双盛采用多种先进制造工艺,包括:

- 高精度 CNC 数控加工

- 优化的表面处理与功能涂层

- 用于缩短成型周期的集成加热系统

- 坚固可靠的模架与锁模结构

HP-RTM成型的应用领域

凭借其高效率与优异的力学性能,HP-RTM成型技术被广泛应用于多个行业:

- 汽车结构件与加强部件

- 新能源汽车电池包壳体及承载结构

- 轻量化底盘与碰撞安全相关结构

- 工业设备外壳

- 高强度复合材料板件与框架

为什么选择双盛的HP-RTM模具解决方案

双盛提供完整的 HP-RTM模具与 HP-RTMmould解决方案, 覆盖模具设计、制造以及贯穿整个生产周期的技术支持。

我们的核心优势包括:

- 丰富的HP-RTM成型模具开发经验

- 面向工艺优化的模具设计,确保稳定量产

- 针对复杂复合材料结构的定制化能力

- 严格的质量控制与超长模具使用寿命

- 从样件开发到批量生产的专业技术支持

HP-RTM成型技术的未来发展

随着复合材料在高产量及安全关键型应用中的不断拓展, HP-RTM成型将在工业制造领域发挥愈发重要的作用。 未来的发展方向将聚焦于更高程度的自动化、更短的成型周期以及更优的可持续性表现。

在这一进程中,HP-RTM模具始终是实现可靠、高效、可规模化复合材料生产的核心基础。

结论

HP-RTM模具技术是现代复合材料制造的重要基石。 通过精密工程设计、可靠材料选用以及以工艺为导向的开发理念, HP-RTM模具充分释放了HP-RTM成型在高性能应用中的潜力。

双盛将持续致力于提供先进的HP-RTM模具解决方案, 助力轻量化设计、结构性能提升以及工业化规模生产的实现。