在复合材料领域,常用的两种模塑材料是DMC(Dough Molding Compound,糊状模塑料)和BMC(Bulk Molding Compound,团状模塑料)。这两种材料都是以纤维增强的热固性塑料,在汽车、航空航天和电气等行业中被广泛使用。然而,它们在组成、加工工艺和应用方面存在显著差异。了解这些差异对于根据特定工程需求选择合适的材料至关重要。

组成与特性

Dough Molding Compound(DMC)

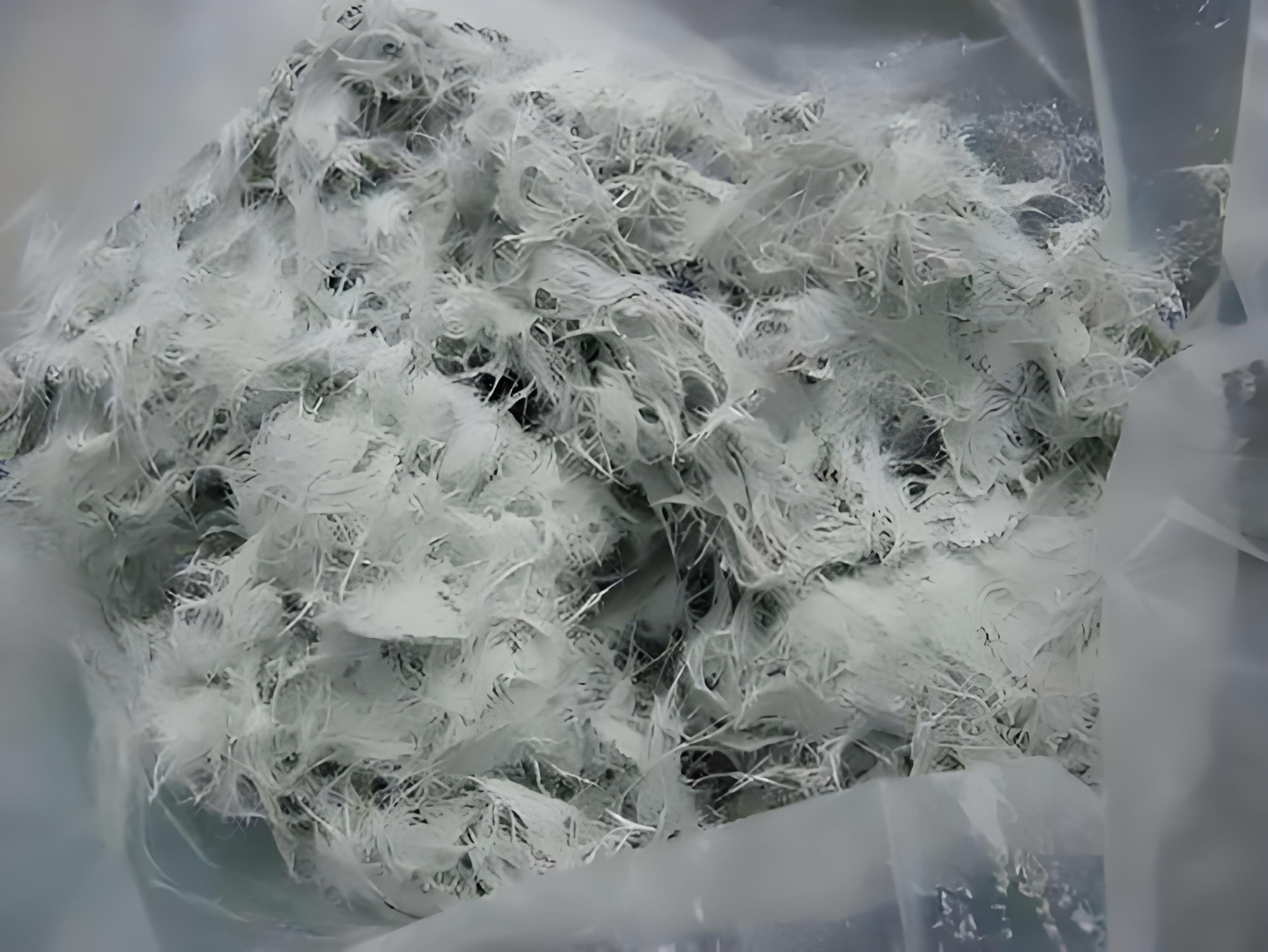

DMC是一种可直接使用的纤维增强热固性材料。其主要成分包括:

- 不饱和聚酯树脂:作为粘结基体。

- 玻璃纤维:提供增强效果并提高机械强度。

- 填料:增强阻燃性、尺寸稳定性等特定性能。

- 催化剂和添加剂:促进固化过程并改善材料性能。

DMC的质地呈糊状,便于操作与成型。其玻璃纤维含量通常在 20% 至 30% 之间,具有较高的机械强度和优异的电气性能。

Bulk Molding Compound(BMC)

BMC与DMC类似,但其粘度更高,通常以块状形式存在。其主要成分包括:

- 热固性树脂(通常为不饱和聚酯或乙烯基酯):作为复合材料的基体。

- 玻璃纤维:用作增强材料,含量通常为 10% 至 30%。

- 填料与添加剂:改善收缩控制、阻燃性及表面光洁度。

- 颜料:用于着色和美观。

BMC常用于需要复杂形状与高表面质量的模塑产品中,因其流动性和可模塑性优异。

加工工艺

DMC加工

DMC主要采用压缩模塑或注塑成型工艺。将材料置入加热模腔中并在高压下压制,使其填满整个模腔并固化成型。使用DMC进行压缩成型的主要优势包括:

- 精度高:可生产高公差零件。

- 表面光洁:适用于要求细节丰富、表面平滑的零件。

- 高效:适合大批量生产。

BMC加工

BMC也常采用压缩模塑,但还可以使用传递模塑和注塑成型。工艺的选择取决于零件的复杂程度和尺寸。BMC加工的优点包括:

- 多样性:适合制造复杂且精细的部件。

- 一致性:性能均匀、重复性高。

- 灵活性:可成型为多种形状与尺寸。

应用领域

DMC应用

DMC具有优异的机械和电气性能,适用于需要高强度和可靠性的场合。常见应用包括:

- 电气部件:开关、连接器、绝缘子。

- 汽车零部件:发动机盖、外壳、发动机舱部件。

- 工业设备:泵壳、阀体、外罩。

BMC应用

BMC的优异流动性与表面光洁度使其非常适合用于复杂形状及外观要求高的部件。典型应用包括:

- 汽车:前灯反射罩、电池盖、格栅面板。

- 电气:断路器部件、配电装置、外壳。

- 消费品:手柄、旋钮、家电外壳。

主要区别

以下是DMC与BMC的主要区别:

-

形态与质地:

- DMC:糊状,易于操作。

- BMC:粘度更高,以块状存在。

-

玻璃纤维含量:

- DMC:通常较高,机械强度更佳。

- BMC:可根据需要调整,适用范围更广。

-

加工工艺:

- DMC:主要采用压缩模塑与注塑。

- BMC:可采用压缩、传递及注塑成型。

-

应用方向:

- DMC:适合要求高机械和电气性能的场合。

- BMC:适用于复杂形状及高外观要求的零件。

结论

了解DMC与BMC的区别对于在复合材料选择中做出正确决策至关重要。两种材料各具优势,能满足不同行业的特殊需求。通过综合考虑材料形态、玻璃纤维含量、加工方式和最终应用领域,工程师和设计师能够优化产品开发流程,实现卓越的性能表现。

总的来说,DMC与BMC在复合材料行业中都具有不可替代的地位。它们独特的性能与成型工艺使其适用于不同类型的应用。选择合适的模塑料能够显著提升产品的质量、耐久性与性能表现。