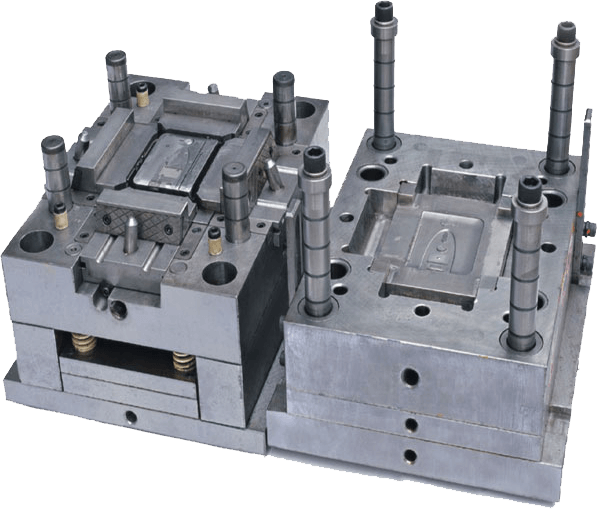

注塑模具作为现代制造业中不可或缺的重要工艺装备,在汽车、日用品、家电、物流等多个领域扮演着至关重要的角色。通过高效的注塑工艺,不仅能实现塑料制品的大批量生产,还能保证产品的精度、一致性与结构复杂性。本文将从汽车件注塑模具、日用品注塑模具、家电注塑模具、物流用品注塑模具四个方面,深入探讨其工艺特点、应用优势与发展趋势。

一、汽车件注塑模具:高精密与耐久性的结合

汽车件注塑模具广泛用于生产保险杠、格栅、车灯支架、仪表板、内饰面板等复杂构件,是现代汽车轻量化与模块化趋势的核心支持工具。

- 高强度模具钢材:适合高压注塑和长周期使用,常用钢材如H13、718H、S136。

- 高精密加工技术:结合CNC加工、电火花、五轴联动加工,保障模具精度与装配一致性。

- 复杂热流道系统:多点热浇道提高产品外观与结构完整性,减少水口浪费。

- 辅助结构设计:包含抽芯机构、油缸系统、镶件组合等,便于成型复杂结构。

随着智能网联汽车与电动车发展,汽车注塑件更加趋于模块化、轻量化、智能化,带动注塑模具向更高技术方向演进。

二、日用品注塑模具:高效率与多样化生产

日用品注塑模具强调多腔设计、快速循环、模具耐用性高,广泛用于杯子、水桶、收纳盒、餐具、椅子、垃圾桶等日常生活用品。

- 模具结构简洁:易于维护与模腔更换,适应多种产品组合。

- 快速冷却系统:提升模具冷却效率,缩短成型周期。

- 多腔并列成型:提升单位产能,降低运营成本。

- 环保塑料适配:可兼容生物降解材料如PLA、PBS等。

为满足消费者个性化审美,越来越多厂家使用高光电镀、纹理蚀刻、双色注塑等工艺优化模具设计。

三、家电注塑模具:精准成型与外观兼顾

家电产品塑料件对注塑模具要求涵盖尺寸精度、表面光洁度、结构配合性等多个方面,应用于冰箱、空调、电视、洗衣机、电饭煲等产品中。

- 高抛光表面处理:确保透明件(如面板、视窗)具备良好光泽。

- 特殊纹理处理:模具蚀刻实现皮纹、防滑纹等外观要求。

- 模块化设计:适配快速更换插拔式组件,实现不同型号兼容。

- 高精度配合:保障塑料件与金属零部件高效装配。

结合CAE分析与模流分析,家电注塑模具可有效预判缩水、变形与熔接痕,提高良品率,节省打样成本。

四、物流用品注塑模具:耐用性与结构强度的体现

物流行业对注塑件承重力、抗冲击性能及耐久性有极高要求,典型注塑件包括塑料托盘、周转箱、物流筐、折叠式收纳箱等。

- 大型模具结构:动模板尺寸可达2米以上,适配大型注塑机(3000T以上)。

- 镶块组合结构:优化模具热平衡,提升模具寿命。

- 加强筋与肋位设计:提升塑料制品的抗压与防变形能力。

- 叠层模与旋转模应用:提高产能与生产柔性。

现代物流注塑模具也越来越多采用钢材P20、2738等高韧性模料,并配备可视化智能模温控制系统。

五、注塑模具发展趋势与选择建议

当前,注塑模具制造正朝着智能制造、数字化管理、高性能材料、绿色节能方向发展:

- 集成IoT传感器,实现模具状态远程监控与预测性维护。

- 通过数字孪生系统进行虚拟调试与故障预测。

- 选用更环保的模具冷却介质与能效更高的加热系统。

- 实现注塑模具的模块化定制,提高交付效率。

企业在选择注塑模具供应商时,应重视其研发能力、加工设备、交付周期、服务响应速度等关键因素。经验丰富的注塑模具制造企业不仅能为客户量身定制解决方案,还能大幅度提升生产稳定性与产品质量。

更多关于汽车件注塑模具、日用品注塑模具、家电注塑模具与物流用品注塑模具的解决方案,欢迎咨询我们专业的模具技术团队。